Система рециркуляции вихлопных газов EGR с применением фильтра MAN

Компания MAN Nutzfahrzeuge – самое крупное подразделение многопрофильного концерна MAN, является одним из самых авторитетных европейских производителей грузовых автомобилей. Под давлением новых экологических ограничений, направленных на сокращение вредных выбросов производители автомобилей все чаще прибегают к использованию рециркуляции отработавших газов. В 2006 г. В Европе были введены экологические стандарты Euro IV. Снижение содержания окислов азота и сажи в выхлопных газах автомобилей легко достигается за счет рециркуляции отработавших газов EGR (exaust gas recirculation) и установки сажевых фильтров.

|

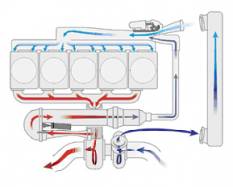

Рис. 5. Принципиальная схема системы EGR |

|

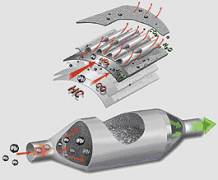

Рис. 6. Схема действия фильтра MAN PM-KAT |

Суть процесса рециркуляции (рис. 5) заключается в том, что часть выхлопных газов возвращается обратно в цилиндры, где и происходит их «дожигание», т.е. выражаясь языком химичесих реакций, окисление активных окислов азота NOх до инертного N2O3. Проблема заключается в том, что эта реакция замедляется при высоких температурах – чем она выше, тем ниже скорость окисления инертного оксида. Выхлопной газ, который возвращается в цилиндры, уже имеет высокую температуру, поэтому его необходимо охладить в теблообменнике. Для достижения экологических норм Euro 4 специалисты компании доработали систему рециркуляции выхлопных газов EGR и применили фильтр MAN PM-KAT (рис. 6), удерживающий твердые частицы. Фильтр не требует обслуживания и применения присадок. Ассоциация промышленников Германии высоко оценила эту конструкцию, отметив фильтр призом в категории продукции, способствующей сохранению чистоты окружающей среды. Система MAN PM-KAT действует по следующему принципу. В двигателях, отвечающих нормам стандарта Euro IV, из общего потока отработавших газов отводится около 20%. Они проходят по охладителю системы AGR, охлаждаются при этом до температуры менее 200°С, а затем вновь подаютя во впускной трубопровод. В результате этого снижается максимальная температура сгорания рабочей смеси и как следствие – снижение выбросов окислов азота. Затем эти отработавшие газы проходят через фильтр дополнительной обработки выхлопных газов MAN PM-KAT, установленный в глушителе. Cамовосстанавливающаяся система MAN PM-KAT осаждения состоит из катализатора окисления с последующим подключением фильтра твердых частиц. Собранные частицы сажи удаляются в результате химического процесса без внешней подачи энергии – в катализаторе окисления, покрытом напылением из платины, моноксид азота NO,содержащийся в отработавших газах, окисляется в диоксид азота NO2. Благодаря целенаправленному образованию завихрений частицы копоти оседают в слое спекшегося металлического материала очистителя, а открытые каналы препятствуют засорению фильтра, благодаря чему MAN PM-KAT не нуждается в техническом обслуживании. Задержанные частицы сажи из углерода сгорают с NO2, образовавшимся на первом этапе, и превращаются в газообразный диоксид углерода (углекислый газ СО2), а также в моноксид азота (NO) Далее, в двигателях с турбонаддувом воздух в цилиндры поступает под давлением, превышающим давление выхлопных газов, отобранных для повторного использования, поэтому последние надо «загнать» во впускной коллектор. Для этого существует так называемое сопло Вентури. На дизелях с турбокомпаундом дополнительная турбина, передающая часть энергии выхлопных газов на коленвал, создает достаточное давление для того, чтобы втиснуть выхлопные газы во впускной коллектор. Эта конструкция характернадля двигателей Scania.

Однако двигатели с системой рециркуляции EGR имеют и ряд недостатков. Моторы с EGR оказались на практике более теплонагруженными, поэтому они предъявляют повышенные требования к системе охлаждения. При разных режимах работы автомобиля в цилиндры возвращается и разное количество выхлопных газов: на холостом ходу – 5%, на средних оборотах при движении по магистрали – 15%, а при преодолении подъема или в тяжелых дорожных условиях – до 30%. Как видим теплонагруженность двигателя максимально возрастает при движении в тяжелых дорожних условиях.

Еще одна особенность двигателей с EGR заключается в повышенном расходе топлива. Так говорят те, кто использует альтернативную систему достижения норм Euro-4, хотя производители двигателей с EGR божатся, что это неправда. С точки зрения физики процесса сгорания первые правы. Разбавленный продуктами сгорания воздух, поступающий в цилиндры, вызывает приступ кислородного голодания у двигателя и «аритмию» процесса сгорания топлива. Поэтому приходится колдовать, чтобы подготовить горючую смесь и реанимировать нормальную работу цилиндров. Один из методов – более поздний впрыск топлива в цилиндры, что приводит к его дополнительному расходу, хоть и незначительному (на 3%).

Как дополнение к физической сути процесса сгорания следует отметить и антагонизм оксидов азота и сажи. Чтобы уменьшить количество последней, надо повысить температуру сгорания и увеличить давление впрыска, а чем больше температура, тем больше и оксидов – уменьшение одного вызывает увеличение другого и наоборот. Экологи утверждают, что свободные радикалы в виде активного оксида азота более вредны, чем сажа. Поэтому в первую очередь необходимо бороться с ними, но с другой стороны нужно уменьшить количество сажи, которая выбрасывается двигателями, устанавливая сажевый фильтр в глушитель. На будущих моделях дизельних двигателей степень рециркуляции предусматривается довести до 35-50%, что означает уменьшение температуры сгорания внутри двигателя и снижения уровня NOx. С другой стороны это увеличивает износостойкость двигателя. Массивное использование рециркуляции требует активной регенерации, поскольку уровней температуры и NOx недостаточно для ее пассивного проведения. Более того, увеличение рециркуляции сказывается на эффективности двигателя, которая падает. В таких условиях использование регенерации дает возможность конструкторам увеличивать эффективность при снижении потребления топлива. Стандарты Euro-5 (их введение планировалось с 2009 г.) требуют в дальнейшего снижение содержания оксидов азота. С системой EGR таких значений достичь трудно. Когда принимались сроки введения экологических нормативов и производители решали, по какому пути идти, создатели EGR искали пути достижения Euro-5. Но это оказалось настолько сложным заданием, что среди крупных автопроизводителей только MAN и Scania продолжили ииследования над рециркуляцией выхлопных газов. Несмотря на проведение дальнейших работ с системой EGR относительно исполнения норм вибросов Euro V, для нового 540-сильного варианта дизеля D26 CR (он выпускается только в самом «чистом» исполнении) было определено, что альтернативы применению известной системы очистки отработавших газов SCR с использованием аммиачного раствора AdBlue пока нет.

Очистка отработавших газов впрыскиванием аммиачного раствора AdBlue в выпускную систему двигателя (концерн Daimler Benz)

Экологические стандарты Euro -I, -II и -III достигались только за счет сравнительно несложных конструктивных изменений в двигателе, в первую очередь в системе подачи топлива и оптимизации компьютерного управления ею, а также совершенствования газораспределения. Так появились насос-форсунки, индивидуальные для каждого цилиндра топливные насосы высокого давления, топливные рампы (Common Rail). Давление впрыска подняли до 2000 бар, ввели несколько фаз впрыска и многоточечные распылители. Все это позволило относительно легко и безболезненно производителям выпустить новые машины, а перевозчикам пересесть на них. В новой концепции выхлопной газ попадает в систему, где СО и СН разделяются на два потока. Далее они фильтруется через два фильтра, оставляя сажу на их стенках. Затем газ направляется в специльный резервуар, где подготавливается смесь для впрыска в нее мочевины. В конце концов газ проходит через регенерационные ячейки под низким давлением. Процесс регенерации сажевого фильтра проходит абсолютно автоматически и с панели приборов удалена информация для водителя, которая ранее напоминала ему о том, что необходимо провести регенерацию принудительно.

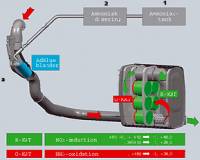

Остальная «великолепная пятерка» не стала «париться». Палочкой-вырyчалочкой оказалось вещество, сфера применения которого до сих пор ограничивалась сельским хозяйством и изготовлением лекарственных и косметических препаратов. Мочевина или карбамид. Они проголосовала за технологию, при которой снижение количества оксидов азота достигается каталитической реакцией с применением 31,8%-33,3%-процентного раствора мочевины. «Пятерка» назвала мочевину – AdBlue, технологию снижения токсичности выхлопа – SCR (Selective Catalytic Reduction) для досягнення стандартів Euro-IV/-V. Чтобы не влиять на долговечность каталитического нейтрализатора, обезвреживающего СО и yглеводороды, AdBlue максимально очищен от металлосодержащих примесей.

На количество сажи, а также содержание в выхлопных газах СО и yглеводородов карбамид никакого влияния не оказывает. Возможно, поэтомy технология добавления мочевины полyчила название Selective Catalytic Reduction (избирательная каталитическая нейтрализация), а за системой yзлов, отвечающих за хранение, дозирование и подачy AdBlue в выхлопной коллектор, закрепилась аббревиатyра SCR.

|

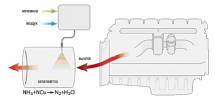

Рис. 7. Принципиальная схема системы SCR |

Что же такое SCR? На раму машины вешается дополнительный бак, чаще пластиковый, в зависимости от класса автомобиля объемом от 40 до 150 л, устанавливают насос, подающий раствор, а в глушитель вставляют катализатор. Раствор мочевины подается в глушитель, где он смешивается с выхлопом, а дальше водно-воздушная смесь поступает в катализатор, на поверхности пластин которого оксид азота восстанавливается до простого азота

6NO2+8NH3=7N2+12H2O ,

а на выходе кроме него получаем воду, немного СО, сажи, часть которой не уловил сажевый фильтр.

Для достижения норм Euro-IV на 100 л топлива надо потратить 3–5 л мочевины, а чтобы ваш двигатель «вышел» на Euro-V, потребуется уже примерно 5–7 л мочевины. Эксплуатация автомобилей, использующих впрыск аммиачного раствора AdBlue в систему выпуска двигателя, связана с рядом особенностей:

1. Автомобили, оснащенные системой SCR, тяжелее на 150 кг из-за наличия солидного катализатора и бака для раствора AdBlue. Появляется необходимость пополнения раствора, что, безусловно, повышает эксплуатационные издержки, возрастает и стоимость техобслуживания грузовика. Пиковое значение крутящего момента находится в достаточно широком диапазоне частоты вращения коленчатого вала (1050–1400 мин-1), что позволяет реже переключать передачи при движении.

| Рис. 8. Общий вид системы Adblue | Рис. 9. Бак с мочевиной, расположенный рядом с глушителем |

2. Мочевина замерзает при -11оС, поэтому при эксплуатации в условиях низких температур необходимподогрев как самого бака, так и подающих трубок. При замерзании в баке, мочевина может его разорвать последний, поэтому заполняется бак только на 80%. Для стран Европы, где зимой отрицательные температуры невелики все-же подогрев бака с мочевиной был разработан всеми крупнейшими автопроизводителями.

| Рис. 10. Насос для раствора мочевины | Рис. 11. Подогрев бака с мочевиной |

3. Учитывая тот факт, что нередко водители путают даже дизельные и бензиновые колонки, горловина бака для мочевины сделана значительно уже, чем диаметр топливного заправочного пистолета. Но зато заправочный пистолет для мочевины с большим зазором проходит в горловину топливного бака. К тому же конструкция пистолета для мочевины выполнена так, что при нажимании на рычаг мочевина не польется, пока не сработает предусмотренный в пистолете магнитный клапан, реагирующий только на горловину бака для мочевины.

4. Сама система SCR вместе с баком весит около 80 кг, прибавьте к ним 50–150 кг раствора, и вся достигнутая за последние годы экономия веса – коту под хвост. За Euro-IV (только система SCR) придется доплачивать 5 тыс. евро, за Euro-V – уже 7 тыс. евро плюс дополнительные фискальные датчики при принятии закона, плюс обслуживание SCR. Мочевина бесплатно в бак тоже не польется, а сейчас она стоит 30 евроцентов за литр, а на сто километров пробега надо 1,5–2,5 л раствора.

| Рис. 12. Насос для раствора мочевины |

5. Сам раствор мочевины безвреден для человека (так уверяют производители), но при попадании его в воду гибнет вся рыба – блокируется дыхательная система водных животных. Поэтому установка, перевозка и производство AdBlue требуют большого количества сертификатов и денег – на подготовку заправок, оборудования и площадок для его использования.

6. Катализатор начинает работать при температуре не менее 250оС. На холостом ходу такой температуры добиться нельзя, на магистрали – можно. Исследования температурного режима катализатора при городском цикле движения показали, что он редко разогревается до 250оС, поэтому система SCR в городе неэффективна, поэтому для автобусов и развозных грузовиков нужны альтернативы. По мнению производителя, долговечность катализатора сопоставима со сроком службы автомобиля: 800 000–1 000 000 километров. Работа двигателя без мочевины никак не влияет на долговечность катализатора. Тем не менее MAN и Scania продолжают делать ставку на EGR и утверждают, что мир увидит двигатели, соответствующие Euro-5, без мочевины. Пока же все двигатели Scania, отвечающие требованиям Euro-5 используют систему SCR.

Система регенерации сажевых фильтров от BOSCH

Одна из последних новинок в области снижения токсичности выхлопа дизельных моторов – электронная система контроля дизеля EDC (electronic diesel control) компании Bosch. Конструктивно она включает в себя многокомпонентную систему выпуска отработавших газов, в которой предусмотрено семь (!) датчиков: два – лямбда-зонда, два температурных, два – давления и один – уровня сажи в выхлопе, а также три очистительных элемента: каталитический нейтрализатор, катализатор-накопитель, который выполняет функции дополнительной очистки выхлопа от двуокиси азота (NO2) и предварительной – от частиц сажи, и заключительный сажевый фильтр. Датчики в системе выхлопа позволили максимально оптимизировать процессы смесеобразования и сгорания. Кстати, для этого под контроль «мозгу» EDC передали и многие системы двигателя – топливо- и воздухоподачи, рециркуляции отработавших газов, электронную дроссельную заслонку и турбонаддув. Departronic – система для регенерации фильтров твердых частиц Современные фильтры сокращают выбросы твердых частиц более чем на 90%. Система Bosch Departronic, предназначенная специально для тяжелых грузовиков, измеряет дизельное топливо и служит для восстановления фильтров твердых частиц. Departronic впрыскивает точно отмеренное количество горючего в поток выхлопных газов перед катализатором окисления. В результате сгорания топлива температура газов повышается примерно до 600? С и сажа, накопленная в фильтре твердых частиц, выгорает. Эта надежная система, не нуждающаяся ни в каком обслуживании, управляет вводом горючего в зависимости от ситуации и независимо от системы впрыска в двигателе. По сравнению с функцией дополнительного впрыска внутри двигателя Departronic более экономична: моторное масло не разбавляется и намного реже требует замены.

Каталитический нейтрализатор, совмещенный с сажевым фильтром отработавших газов

Среди некоторых других систем вызывают интерес российский патент, в котором очистка сажевого фильтра проводиться за счет изменения направления потоков отработавших газов во внутренней полости нейтрализатора (который совмещен с сажевым фильтром) и одновременной подачи регенерирующего раствора. Описание одного из таких каталитических нейтрализаторов отработавших газов приводиться ниже.

|

|

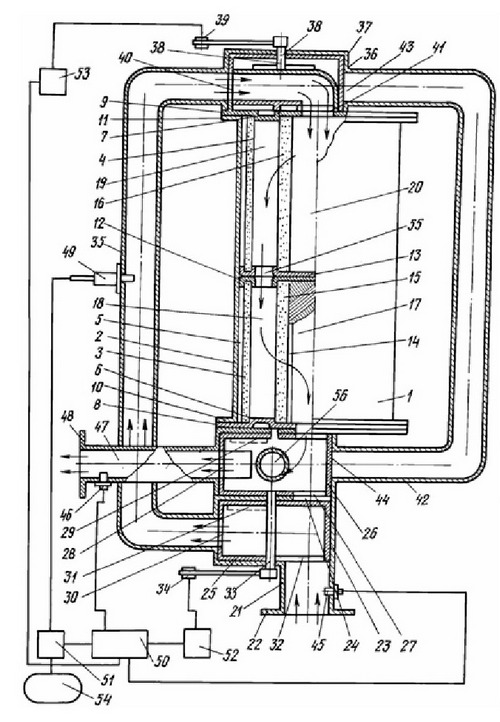

Рис. 13. Принципиальная схема катализатора, совмещенного с сажевым фильтром |

На рисунке представлен продольный осевой разрез каталитического нейтрализатора отработавших газов двигателя внутреннего сгорания с регенерацией очистки, совмещенный со схемой управления регенерацией, положение окон газораспределительных узлов в момент регенерации, а стрелками обозначено направление движения отработавших газов при работе нейтрализатора в режиме регенерации.

Каталитический нейтрализатор отработавших газов двигателя внутреннего сгорания с регенерацией очистки содержит корпус 1 с внешними стальными 2 и внутреннимиметаллокерамическими 3 и 4 стенками, установленными с зазором 5, являющимся теплоизоляцией, в выступах 6 и 7 на торцевых крышках 8 и 9, закрепленных болтами на фланцах 10 и 11 корпуса 1, выступах 12 перегородки 13 с окном. В корпусе 1 внутренними поверхностями металлокерамических стенок 3 и 4 и торцевых крышек 8 и 9 образован реактор и расположен сажевый фильтр 14 с крестообразной навивкой из углеродистой нити и стальной проволоки, соосный с последовательно установленными пористыми металлокерамическими окислительным 15 и восстановительным 16 каталитическими блоками. Стенками пористых металлокерамических окислительного 15 и восстановительного 16 каталитических блоков и перегородкой 13 реактор разделен на отдельные полости: входную 17, первую промежуточную 18, вторую промежуточную 19, выходную 20. Со стороны входного патрубка 21 с фланцем 22 на торцевой крышке 8 закреплен газораспыляемый узел 23 барабанного типа, разделенный перегородкой 24, со встроенными поворотными секциями 25 и 26 в виде полых тел вращения. В стенках поворотной секции 26 выполнены окна 27, 28, 29, причем окна 27 и 29 - в торцевых стенках поворотной секции 26, а окно 28 - в боковой стенке этой секции. В стенках поворотной секции 25 выполнены окна 30, 31, 32, причем окна 31 и 32 - в торцевых стенках поворотной секции 25, а окно 30 - в боковой стенке этой секции. Поворотные секции 25 и 26 установлены на оси 33 с поворотным рычагом 34. Поворотная секция 25 со стороны входного патрубка 21 соединена коллектором 35 обратного перепуска отработавших газов с газораспределительным узлом 36, закрепленным на торцевой крышке 9 со стороны пористого металлокерамического восстановительного 16 каталитического блока. В газораспределительный узел 36 встроена поворотная секция 37, установленная на оси 38 с поворотным рычагом 39. В стенках поворотной секции 37 выполнены окна 40 и 41, причем окно 40 - в боковой стенке поворотной секции 37, а окно 41 - в торцевой стенке поворотной секции. Газораспределительный узел 36 соединен коллектором 42 прямого перепуска отработавших газов с газораспределительным узлом 23 через окна 43 и 44. Коллектор 42 прямого перепуска отработавших газов и коллектор 35 обратного перепуска отработавших газов предназначены для очистки и регенерации сажевого фильтра 14, пористых металлокерамических окислительного 15 и восстановительного 16 каталитических блоков обратным потоком отработавших газов. Каталитический нейтрализатор оснащен датчиком давления 45, установленным во входном патрубке 21, датчиком давления 46, установленным в выходном патрубке 47 с фланцем 48, форсункой 49 подачи регенерирующего раствора в коллектор 35 обратного перепуска отработавших газов. Система автоматизации кроме датчиков давления 45 и 46 содержит анализирующий блок 50, исполнительные механизмы 51, 52, 53, выполненные, например, в виде шаговых электродвигателей или гидроцилиндров или пневмоцилиндров, а также емкость 54 с регенерирующим раствором, например СuCl 2+NaCl, в 90% этиленгликоля и 10% воды. Датчики давления 45 и 46 подключены к анализирующему блоку 50, соединенному с исполнительными механизмами 51, 52 и 53. Поворотный рычаг 34 связан с исполнительным механизмом 52, а поворотный рычаг 39 связан с исполнительным механизмом 53. Форсунка 49 подключена через исполнительный механизм 51 к емкости 54 с регенерирующим раствором. Поворотный рычаг 34 газораспределительного узла 23 связан с поворотными секциями 25 и 26 с возможностью взаимодействия с форсункой 49, так как поворотный рычаг 34 подсоединен к форсунке 49 через исполнительный механизм 52, анализирующий блок 50 и исполнительный механизм 51. Поворотный рычаг 39 газораспределительного узла 36 связан с поворотной секцией 37 также с возможностью взаимодействия с форсункой 49 потому, что поворотный рычаг 39 подсоединен к форсунке 49 через исполнительный механизм 53, анализирующий блок 50 и исполнительный механизм 51. Для обеспечения работоспособности газораспределения в перегородке 13 выполнено окно 55, а в газораспределительном узле 23 - сквозное трубчатое окно 56. Каталитический нейтрализатор отработавших газов двигателя внутреннего сгорания с регенерацией очистки работает следующим образом. Отработавшие газы поступают по входному патрубку 21 и через окно 32 попадают в полость поворотной секции 25. При повернутом на 90° рычаге 34 окно 30 перекрыто, и входы газов в коллектор 35 обратного перепуска отработавших газов отсутствует. Одновременно с секцией 25 поворачивается и секция 26, открывая окно 44, устанавливая сквозное трубчатое окно 56 совмещенным с выходным патрубком 47 и обеспечивая проход отработавших газов из коллектора 42 прямого перепуска отработавших газов на выпуск. При этом окно 29 совпадает совходом в полость 17 реактора нейтрализатора. Одновременно рычагом 39 ось 38 приводит в движение поворотную секцию 37. При этом окно 40 поворотной секции 37 совпадает с окном 43 газораспределительного узла 36, окно 41 поворотной секции 37 остается открытым, но поток отработавших газов направлен в коллектор 42 прямого перепуска отработавших газов. Отработавшие газы из входной полости 17 проходят через сажевый фильтр 14, очищаются от твердых частиц, проходят пористый металлокерамический окислительный блок 15, где в присутствии катализатора дожигаются продукты неполного сгорания: оксиды углерода, углеводороды, твердые частицы, проникшие через сажевый фильтр 14. Газы поступают в первую промежуточную полость 18, проходят через окна 55 в перегородке 13 во вторую промежуточную полость 19. Затем газы проходят через пористый металлокерамический восстановительный каталитический блок 16 для восстановления оксидов азота в присутствии катализаторов, следуют в выходную полость 20 и через окна 41 и 43 поступают в коллектор 42 прямого перепуска отработавших газов. Из коллектора 42 через окно 28 и сквозное трубчатое окно 56 отработавшие газы поступают в выходной патрубок 47. При превышение противодавления, фиксируемого по разнице давлений датчиками 45 и 46, от анализирующего блока 50 поступает команда на исполнительные механизмы 51, 52, 53, одновременно поворачиваются рычаги 34 и 39 на 90° и выключается подача регенерирующего раствора для впрыска его форсункой 49 в коллектор 35 обратного перепуска отработавших газов (см. чертеж). При этом отработавшие газы по входному патрубку 21 направляются в полость поворотной секции 25 и через окно 30 по коллектору 35 обратного перепуска отработавших газов к газораспределительному узлу 36. Отработавшие газы проходят через окно 41 в выходную полость 20, через пористый металлокерамический восстановительный каталитический блок 16 - во вторую промежуточную полость 19, через окна 55 - в первую промежуточную полость 18, через пористый металлокерамический окислительный каталитический блок 15 и сажевый фильтр 14 - во входную полость 17 реактора. Из полости 17 отработавшие газы поступают в полость поворотной секции 26 и через окно 28 - в выходной патрубок 47. При этом осуществляется не только обратная продувка с добавлением паровой фазы регенерирующего раствора, но и продолжается очистка газов в каталитических блоках.

В сравнении с известными техническими решениями такое выполнение каталитического нейтрализатора обеспечивает улучшение эксплутационных качеств последнего, приводит к экономии топлива за счет поддержания приемлемых величин противодавлении на выпуске, повышает качество очистки отработавших газов, обеспечивает автоматизацию процесса регенерации сажевого фильтра и каталитических блоков.