Я делаю монокок из карбона

Здесь мы приводим перевод статьи Ботцельмана (Botzelmann), посвященной технологии изготовления карбонового монокока гоночного автомобиля формулы студент.

Как может быть кому-то бросилось в глаза, моя активность здесь на форуме все больше. Одна из причин этому то, что я второй год занимаюсь в команде формула "студент", и в этом году я ответственен за шасси, что изрядно «пожирает» все мое свободное время, или иначе, значение свободного времени определяется теперь немного по-другому.

Кто сам конструирует гоночный автомобиль, тот много берет на себя, и тогда это уже имеет очень большое значение в жизни. Но как раз поэтому я и мирюсь со всем этим. Доставляет огромное удовольствие «ставить на ноги» что-нибудь, и благодаря поддержке индустрии я создаю прямо-таки вещь, о которой другие только мечтают – как, например, монокок из углеволокна.

Благодаря широкой поддержке спонсоров от индустрии мы можем варьировать материалами. Монокок обошелся нам по цене расходных материалов на рынке стройматериалов. Поэтому я и пробую как можно больше вариантов по материалам, потому что такого шанса потом, конечно, больше не будет. Тут я обнаружил, что углеволокно это очень интересный материал. Как я полагаю, многие другие материалы тоже могли бы быть интересными, чему я мог бы посвятить отдельную тему.

Итак, давайте просто начнем. Идея автомобиля формулы «студент» заключается в том, что студенты каждый год конструируют и изготавливают новый гоночный автомобиль. В этом году (материал написан в 2011) мы построили автомобиль 6 и 7 в виде KIT 11 c двойным впрыском – непосредственный впрыск бензина+впрыск во впускной трубопровод на базе мотора в 600 кубиков и KIT 11Е с двумя регулируемыми электромоторами совокупной мощностью 90 кВт.

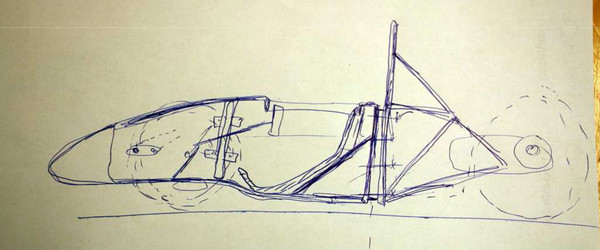

Разработку концепта мы начали уже в сентябре. В 2009 и 2010 мы уже сконструировали два монокока, но с карбоновой задней частью. В этом году мы решились по разным причинам на CFK-монокок (углепластиковый) с задним съемным сварным подрамником из стальных труб. Тогда первые идеи мы совсем просто отобразили на бумаге, более или менее красиво, но для концептуального наброска этого уже хватало.

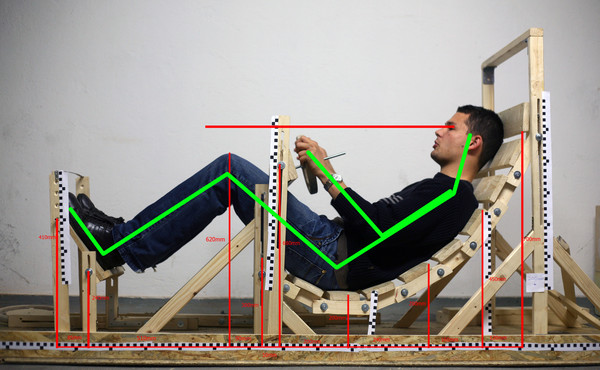

Итак, мы установили, что же мы хотели делать. То что произошло во время до Рождественских праздников, было итеративним (повторяющимся) процессом размещения элементов кузова вокруг пилота. Поскольку автомобиль строился вокруг гонщика, сидячее положение пилота было основой для конструкции.

Для этого мы соорудили передвижной регулируемый ящик с сидением и подгоняли его до тех пор, пока все водители не были довольны. Тогда пространственные данные по сидению перенесли в электронном виде в системы автоматического проектирования (AutoCAD, Solidworks и др.). Теперь, когда автомобиль был подогнан под водителя, остальная работа состояла в том, чтобы все точки ходовой части, двигатель, кабели, шланги и тому подобное интегрировать в автомобиль. В конце работы на всем шасси насчитывалось свыше 300 стыков! Для этого на раме должно быть обращено внимание на усиливающие триангуляции (треугольные вставки в стыках, придающие жесткость). Все это, разумеется, заняло у нас много времени, но все-таки в конце получилось очень хорошо. Параллельно этому все должно быть хорошо сконструировано и рассчитано.

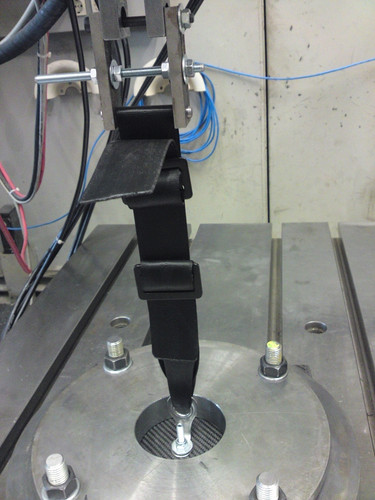

Так как для формулы «студент» имеется 120-страничный регламентирующий документ, в котором примерно половина – это меры, регламентирующие безопасность шасси, мы должны были провести многочисленные тесты производственных материалов для того чтобы показать, что наш монокок защитит водителя и в случае столкновения. Для этого мы гнули могочисленные карбонове пластины, разрывали болты во всех направлениях, а в конце приблизительно неделю провели на нашем участке для испытания материалов. Все тесты безусловно должны были быть проведены по возможности ближе к реальным условиям. Мы, например, протестировали также ремень безопасности и испробовали различные кузовные элементы из арамида и углеволокна, пока не выполнили все требуемые значения и не могли быть уверены, что наш автомобиль в наихудшем случае не станет смертельной пулей.

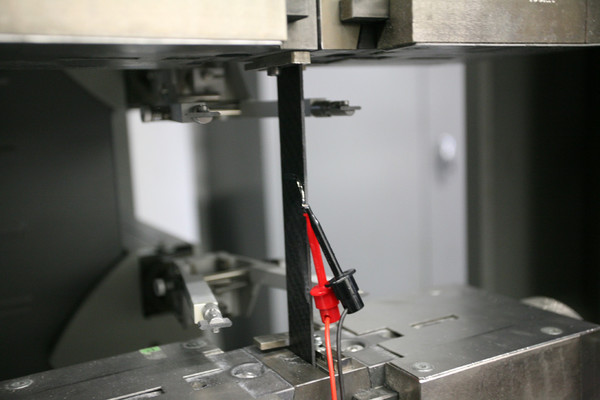

Параллельно этому мы сделали еще некоторые другие тесты материалов с применением тензорезисторов (измерительные датчики в виде полосок, реагирующие на удлинение конструктивных элементов), чтобы определить все характеристики применяемых материалов.

Впрочем по результатам разработки конструкции шасси была написана научная работа, которая была бы слишком большой, чтобы здесь привести ее подробнее. Для расчета мы применили математический метод конечных элементов Altair, причем все FE-программы базировались на коде и в принципе имели только другой пользовательский интерфейс. Расчет рамы все-таки немного отличается от расчета монокока. Только в качестве примера: для стали при упрощенном расчете нужно 2 константы материала, у углеволокна это 21 константа. К тому же для стали уже имеются многочисленные хорошие и надежные допущения по прочности (полученные сравнениями расчетов и практики применения на протяжении уже десятков лет – прим. переводчика), по которым можно «чисто» (точно) рассчитывать. У многослойных композитных материалов тоже имеется пара допущений, но еще нет 100% точности в сравнении с практикой. Итак, здесь имеется большой потенциал для будущего.

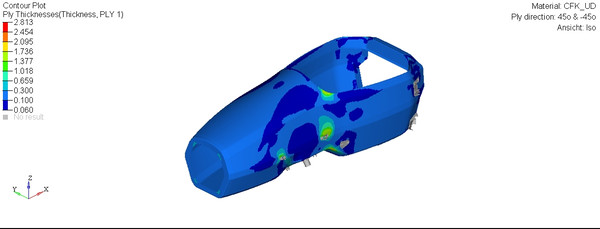

Чтобы рассчитать монокок, мы загрузили данные твердотельной модели в программу и начали оптимизацию свободных размеров. При оптимизации нужное распределение толщины материала рассчитывается через очень маленький шаг. То есть сколько композитного материала и сколько вспененной сердцевины должно быть, чтобы получить оптимальную жесткость. Компъютер для каждого случая нагрузки выдает много красивых цветных изображений, которые, например, выглядят так:

Причем здесь следует различать понятия жесткости и прочности! Многослойные композитные материалы в принципе функционируют очень просто: имеются нити, которые можно растягивать. Эти нити удерживаются в определенном положении искусственным материалом (в нашем случае эпоксидная смола). Имеется Carbon самых различных переплетений и направленностей нитей. Быстрый пример: двухнаправленные ткани.

Ткань в сравнении с пучком нитей переплетена. Мы применяем киперное плетение, итак всегда два ровинга (ровинг это жгут из многих волокон) над двумя другими. Вследствие этого получается характерный карбоновый вид. Но недостатком ткани есть так называемое «оndulation», – то есть негативное действие поперечных сил на волокно. Сначала это звучит банально и непонятно, но объяснить можно относительно просто.

Пока мы просто растягиваем волокно, оно выдерживает много. Но, как только, например, в волокне появляются узлы и тогда его растягивают, внутри появляются поперечные силы и волокно разрывается. В ламинате, конечно, нет узелков, но все таки из-за переплетения волокна искривляются, по причине чего при нагрузке автоматически индуцируются поперечные силы, и показатели прочности снижаются.

На основании этого для внутренних слоев монокока мы используем не ткань, а непереплетенные волокна. Здесь волокна уложены ровно и поэтому не имеют искривлений. Тем самым сэкономлено и несколько процентов по весу.

Существует еще тысяча других возможностей получить углеволокна как полуфабрикат. Для локального усиления мы обрабатываем, например, и непереплетенные однонаправленные волокна, то есть пучок волокон (как в снопе сена), в котором все волокна лежат в одном направлении. К тому же и поперечные нагрузки переносятся несравненно лучше. А в направлении вдоль волокон выдерживаются по-настоящему большие напряжения. Итак, сказочный инженерный материал.

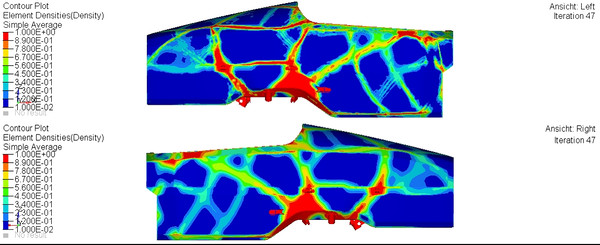

Посредством большого числа оптимизаций на компъютере (для каждого направления волокон), получаем идеальное содержание волокна в материале. Но тут волокна в соединении со связующим материалом дают анизотропный материал, у которого нагрузка не распределяется во всех направлениях как у стали. Поэтому мы дополнительно подвергли модель еще и топологической* оптимизации. Программа через большое количество повторяющихся шагов рассчитывает оптимальную геометрию монокока. Можно было бы сказать: здесь проходит главное напряжение. В месте главного напряжения мы применяем специальное усиление, благодаря чему все становится однозначно жестче. Дело в том, что волокна у нас располагаются в двух направлениях 0/90° и +/-45°, нагрузка проходит не точно по этим направлениям, в этом случае теряется жесткость, и довольно существенно. Поэтому мы специальным способом локально усиливаем эти направления напряжений.

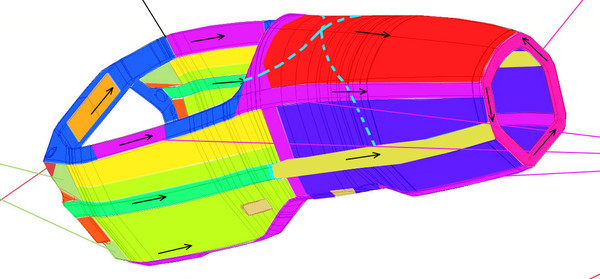

После бесконечных часов симуляций и расчетов мы находим оптимальную конструкцию капсулы пилота. Но поскольку не все можно так сделать, как требует компъютер, мы так технологически оптимизировали форму кузова (монокока, место пилота) и так ее подогнали, что она не противоречит и регламентирующему документу. В конечном итоге это выглядит так:

*Топология - это раздел математики, изучающий свойства геометрических фигур, остающиеся неизменными при любой деформации - сжатии, растягивании, скручивании (но без разрывов и склеиваний).